À quelle date l’EPR de Flamanville (Manche), le réacteur nucléaire de nouvelle génération, sera-t-il enfin mis en service ? Personne n’est capable aujourd’hui de répondre à cette question tant les difficultés techniques n’ont cessé de se multiplier depuis sa mise en chantier en… 2007.

Le retard dépassera les dix ans. Le coût de fabrication a plus que triplé, passant de 3,3 milliards d’euros initialement à 10,9 milliards d’euros… et il dépassera bientôt 14 milliards. Car il faut ajouter maintenant plus de 3 milliards d’euros et plus de trois années supplémentaires, si tout se passe bien, avec un démarrage du réacteur au premier semestre de 2023, le temps de refaire des soudures essentielles pour la sécurité… qui ne sont pas aux normes. Il s’agit du dernier épisode d’une trop longue série. Des fissures ont été constatées dans le béton de Bouygues, dans la dalle sous le réacteur, en mai 2008 et dans des piliers « percés comme du gruyère » en août 2011. En avril 2015, il apparaît que le couvercle et le fond de la cuve du réacteur, fabriquée par Creusot Forge, présentent des défauts. ils recèlent des « ségrégations carbone ». Cela signifie qu’ils ont peut-être des zones fragiles. La cuve est un élément très particulier d’une centrale. C’est la seule pièce qu’on ne peut pas remplacer au cours de la durée de vie d’un EPR, qui peut être de soixante à cent ans… L’acier de la cuve a une épaisseur de 33 centimètres. L’ASN (Autorité de sûreté nucléaire) a considéré en octobre 2017 que le couvercle « ne peut être utilisé au-delà de 2024 », ce qui nécessitera son remplacement et un long arrêt du réacteur… quelques mois seulement après son démarrage théorique. L’Autorité avait sans doute alors fait preuve d’un excès de zèle. Pour les experts indépendants, il n’y avait pas vraiment de risques avec la cuve.

Le vrai problème, évident aujourd’hui pour tous, est celui depuis plus d’une décennie de la gestion d’ensemble du chantier par EDF. Les témoignages exclusifs que nous avons recueillis auprès de responsables techniques de haut niveau du chantier sont édifiants. Eux-mêmes nous ont semblé parfois au bord du découragement. il y est question de « négligence », d’« incompétence », d’« irresponsabilité », de « désinvolture », de « falsifications », de « procédures inadaptées » , de « défaut de planification », d’« erreurs de réalisation »… À Flamanville, des problèmes graves ont été détectés sur la quasi-totalité deséquipements majeurs : cuve du réacteur, béton des enceintes et circuits de refroidissements.

Au point que la France semble aujourd’hui ne pas être capable de construire un réacteur nucléaire de nouvelle génération. C’est l’Autorité de sûreté nucléaire (ASN) qui le dit. Si des EPR conçus en France et avec des équipements fabriqués en France fonctionnent et très bien, ce qui prouve que leur conception est bonne, c’est en Chine avec les réacteurs Taishan 1 et Taishan 2, lancés après Flamanville et finis bien avant, et très bientôt, avant la fin de l’année, en Finlande à Olkiluoto.

« SALE, CHAOTIQUE… » « Les EPR en Chine et en Finlande sont nickels. Les chantiers propres, organisés… à Flamanville c’est sale, chaotique… Des centaines de malfaçons et de non-conformités ont été détectées… Bien plus que sur les réacteurs et les centrales fabriquées dans le passé. L’EPR est le réacteur le plus sûr au monde [voir encadré], mais compte tenu de la mauvaise qualité générale du travail effectué, le sera-t-il vraiment ? À part le primaire [tout ce qui concerne le réacteur] Flamanville a été mal fabriqué par des équipes manquant de savoir-faire, d’expérience, de rigueur et mal contrôlées. De nombreux sous-traitants ont travaillé comme s’il s’agissait d’une centrale thermique, incapables de faire un travail de la qualité exigée. Une qualité qui existait pourtant dans les années 1970. Certaines équipes sur le chantier ne comprenaient pas le français et les directives… »

Dans les témoignages recueillis, tous ne sont pas aussi alarmistes. Certains ingénieurs soulignent le chemin parcouru. « Il faut bien se rendre compte de ce qui a été fait à Flamanville. Nous avons reconstruit en partant de presque rien la filiale nucléaire française. Elle était morte cette filière. Nous avons construit Flamanville et il fonctionnera et très bien avec des gamins de 24 ans qui sortaient de l’école. Aujourd’hui, ils ont appris de leurs erreurs et ils savent faire. »

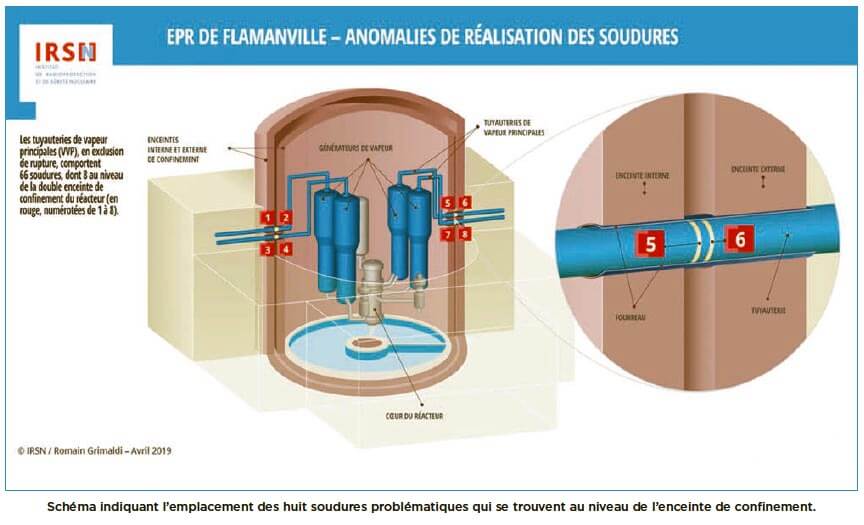

Le défaut majeur qui pose aujourd’hui un problème existentiel à Flamanville porte sur 60 soudures à refaire et notamment les huit des tuyauteries principales d’évacuation de la vapeur du réacteur vers les turbines. Certaines soudures comporteraientdes bulles d’air. Les huit soudures problématiques se trouvent au niveau de l’enceinte de confinement qui recouvre le réacteur et doit servir d’ultime protection en cas d’incident pour éviter qu’il rejette de la radioactivité dans l’atmosphère. Évacuer la vapeur sous pression au travers de l’enceinte de confinement via ce que les techniciens appellent les traversées est essentiel. Cette vapeur alimente les turbines et produit de l’électricité.

ÉLÉMENT MAJEUR DU PLAN DE SÛRETÉ La solidité de ces tuyauteries d’évacuation est un élément majeur du plan de sûreté du réacteur présenté en 2007 au lancement du chantier. il s’agit « […] d’exigences renforcées visant à prévenir leur rupture avec un haut niveau de confiance… ». On parle de « démarche d’exclusion de rupture de ces tuyauteries, de la sortie du générateur de vapeur jusqu’à la vanne d’isolement vapeur ». Si la qualité des soudures n’est pas au niveau exigé, c’est toute la conception de la sûreté du réacteur qui est remise en cause. L’ASN souligne « les différentes anomalies identifiées à cette date, concernant plus principalement des critères de résilience non atteints, la mise en évidence d’une sensibilité au phénomène de vieillissement sous déformation et des traitements thermiques de détensionnement non effectués ».

En clair, les tuyauteries d’évacuation de la vapeur n’offrent pas les garanties exigées. « La rupture des soudures de l’EPR ne peut plus être considérée comme hautement improbable », déclare Bernard Doroszczuk, le président de l’ASN.

« Les calculs montrent que nous avons de la marge avec ses soudures », explique un ingénieur qui les connaît très bien. « Mais nous ne sommes pas au rendez-vous de la qualité et nous ne tenons pas nos engagements. Nous avons promis 18 sur 20 et nous avons 11 sur 20 ». Les soudures ont été faites par Nordon et Ponticelli.

EDF a demandé à l’Autorité de sûreté nucléaire (ASN) de réparer les soudures en 2024, après la mise en service du réacteur.Dans sa réponse du 20 juin 2019, l’ASN estime que « le report des opérations de réparation après la mise en service du réacteur soulèverait plusieurs difficultés, notamment au regard de la justification de la sûreté du réacteur durant la période transitoire ». Et cette fois, les experts indépendants sont du côté de l’ASN.

La première question qui se pose est de savoir pourquoi les soudures ne sont pas aux normes exigées ? EDF a informéofficiellement l’ASN de problèmes au début de l’année 2017. Mais les premiers « écarts » ont été identifiés « officiellement par EDF en juillet 2015. Selon les témoignages recueillis, les premières alertes remontent à 2012 […]. Mais des contrôles auraient été falsifiés. L’ASN évoque pudiquement “une défaillance de la surveillance réalisée par EDF” » dans une note en datedu 3 octobre 2018.

« Les soudures ont été mal spécifiées, mal surveillées et mal faites. Les contrôles des soudures ont été falsifiés. À partir de 2012, il y a eu des doutes, des premières alertes sur la qualité du travail et des certitudes depuis 2015. Tout était découvert en 2015. Mais on a enterré le sujet, on avait eu des problèmes avec le béton, avec la cuve. On n’en voulait pas d’autres. Alors cela a été caché. Non seulement, c’est invraisemblable de tenter de dissimuler des malfaçons, mais en plus cela a détruit toute confiance envers nous de l’Autorité de sûreté nucléaire… », nous affirme un ingénieur.

L’ASN LÂCHE EDF. Cela explique certainement pourquoi les dirigeants de l’Autorité de sûreté nucléaire ne cachent plus leurs doutes et pourquoi ils ont même décidé de « charger » la filière française et EDF. Auditionnés en mai 2019, comme tous les ans, par les parlementaires de l’Office d’évaluation des choix scientifiques et technologiques (OPECST), les dirigeants de l’ASN ont insisté sur la perte de savoir-faire et de compétence de l’industrie nucléaire française.

« Cela soulève un doute sur la capacité de la filière nucléaire à mener des travaux d’importance », a déclaré publiquementBernard Doroszczuk, le président de l’ASN. il met en avant « la perte d’expérience » et la « perte de compétence et la faiblesse du tissu industriel ». La dernière centrale nucléaire à avoir été raccordée au réseau en France est celle de Civaux, dans la Vienne. C’était il y a vingt ans. Les ingénieurs et les techniciens qui ont assuré le grand programme de centrales nucléaires françaises dans les années 1970 et 1980 sont aujourd’hui à la retraite. Et ils n’ont pas transmis ou pas bien transmis leur savoir-faire.

« Le niveau d’exigence sur ces soudures est tout à fait atteignable. Il a été atteint sur la traversée de l’enceinte de la centrale de Civaux il y a vingt ans. Il n’y a pas d’excès d’exigence de la part de l’ASN », a affirmé Bernard Doroszczuk. Ces soudures n’ont pas posé de problèmes sur les autres EPR dans le monde, à Olkiluoto en Finlande ou à Taishan en Chine.

SE DONNER LE BEAU RÔLE ET SE COUVRIR PAR TOUS LES MOYENS. L’ASN se donne tout de même le beau rôle. Les moyens de contrôle de qualité des soudures en 1980 et en 2019 ne sont pas du tout les mêmes. Ce que l’ASN ne dit pas non plus, c’est que les normes françaises sont bien plus exigeantes que les chinoises et finlandaises. Elles n’ont cessé de se renforcer, pour des raisons parfois difficiles à justifier, depuis 2011 et Fukushima. « Nous sommes dans un pays où le premier souci des responsables publics est de se couvrir… explique-t-on sur le chantier. Le nouveau référentiel a été particulièrement difficile à appréhender […] y compris par ceux qui l’ont dicté. » En clair, les normes ajoutées aux normes finissent parfois pas ne plus être compréhensibles et n’avoir plus aucun sens.

L’ASN a aussi tendance à oublier qu’en Chine à Taishan et en Finlande à Olkiluoto, ce sont les compétences et le savoir-faire français qui sont utilisés. À Taishan 1, toute la « chaudière » du réacteur, c’est-à-dire le primaire (le réacteur et l’enceinte de confinement) et le secondaire (le circuit de vapeur jusqu’aux turbines) sont de conception, évidemment, mais aussi de fabrication française. La compétence existe, c’est l’organisation, la planification et la capacité à faire travailler ensemble les sous-traitants et les autorités qui pose un gros problème à Flamanville.

Pour un certain nombre d’ingénieurs, la responsabilité du fiasco ne revient pas seulement aux sous-traitants. La conception du projet et la gestion du chantier doivent être mises en question. Le fait que les soudures ne répondent pas aux exigences de qualité n’aurait jamais dû mettre en danger tout le projet. Les huit soudures cruciales pour la sûreté du réacteur n’auraient jamais dû être placées à des endroits aussi difficiles à surveiller et à réparer. il aurait fallu au moins attendre la confirmation de la qualité des soudures avant de monter les traversées.

À chaque fois, les malfaçons (béton, cuve du réacteur, soudures…) ont été « découvertes» une fois les équipements réalisés ou installés. Mais elles étaient connues auparavant. il s’agit au mieux de mensonges par omission, qui alimentent le doute, y compris sur le chantier. Le terme de fiasco n’est malheureusement pas du tout exagéré.

Pourquoi l’EPR est le summum de la sûreté

L’EPR de Flamanville est un réacteur à eau pressurisé, fruit d’une collaboration franco-allemande qui remonte aux années 1990. L’objectif après la catastrophe de Tchernobyl était de concevoir les réacteurs les plus sûrs possibles. Selon EDF, ce réacteur dit de troisième génération devrait par ailleurs produire 22 % de plus d’électricité qu’un réacteur traditionnel avec la même quantité de combustible nucléaire.

Le premier EPR au monde, Taishan1, a été mis en service en Chine en 2018. À ce jour, quatre autres réacteurs de ce type sont enconstruction : en France à Flamanville, en Finlande à Olkiluoto, au Royaume-Uni à Hinkley Point et en Chine où le deuxième réacteur, Taishan 2, est en phase de montée en puissance.

– Les principaux systèmes de sûreté ainsi que leurs systèmes support (alimentation électrique, circuit de refroidissement, contrôle-commande) comportent quatre voies indépendantes et géographiquement séparées.

– L’alimentation électrique des systèmes de sûreté est assurée par quatre groupes électrogènes principaux qui démarrentautomatiquement en cas de perte de l’alimentation électrique normale et par deux groupes électrogènes de conception différente permettant de faire face à la perte de l’alimentation électrique normale cumulée à l’indisponibilité des quatre groupes électrogènes principaux.

– La réserve d’eau utilisée pour refroidir le coeur en cas de brèche sur le circuit primaire est située à l’intérieur du bâtiment du réacteur, protégée des agressions externes, et non à l’extérieur.

– Le bâtiment du réacteur, le bâtiment d’entreposage des assemblages combustibles usés ainsi que deux des quatre bâtiments abritant les systèmes de sauvegarde sont protégés de la chute d’avion par une épaisse structure en béton.

– La source d’eau utilisée pour le refroidissement des systèmes de l’installation, appelée source froide, comporte quatre voies identiques et séparées. En complément, deux voies diversifiées (c’est-à-dire utilisant des équipements de technologie différente) permettent de faireface à une perte des quatre voies précitées par mode commun.

– Des vannes de dépressurisation ultime du circuit primaire équipent le « pressuriseur » afin d’« éliminer pratiquement » le risque d’une fusion du coeur alors quele circuit primaire est encore en pression.

– Un récupérateur de corium permet de refroidir le coeur fondu en cas d’accident grave. Situé au fond du bâtiment du réacteur, ilpermet de recueillir et de refroidir le corium (mélange résultant de la fusion du combustible et des structures internes de la cuve).